技術情報の提供 「熱流体解析の事例紹介 ~恒温槽内部の温度変化を予測する~」

熱流体解析は、熱や流体の移動をコンピュータ上でのシミュレーションにより評価する数値解析の手法です。当センターの三次元CADシステムは、コンピュータ上で3Dモデルを作成し同時に、熱流体の解析を行えます。このような解析は、以前は解析を専門で行う技術者が行っていましたが、最近では設計者自身が三次元CADシステムを活用した解析により製品の開発を行うことが増えています。

今回は、熱流体解析を活用して、恒温槽内部の温度変化を予測した事例を紹介します。恒温槽は、一定の温湿度環境下で製品の耐久試験を行う際に広く使用される試験装置で、内部の温度と湿度を制御することで様々な温湿度環境を再現できます。

事例紹介 ~ 恒温槽内部の温度変化を予測する ~

◆ 背景

恒温槽内部の温度は、センサーの取り付け位置の温度を基準に制御が行われているため、センサーの取り付け位置とセンサーから離れた位置での温度や、試験対象物の表面温度に差が生じることがあります。実際に、槽内部全体の温度分布や、試験対象物の表面温度、槽内部全体が均一な温度分布となるまでに要する時間などを知るためには、多数のセンサーを取り付け、大掛かりな実証が必要となりますが、この代わりになるのがコンピュータ上でシミュレーションを行う「熱流体解析」という技術です。

◆ 手順

今回の解析対象は、当センターの大型振動試験機に付属している恒温槽です。運転開始前の槽外部及び内部の温度は26℃とし、設定温度を80℃として運転を開始した後、槽中心付近の温度が時間とともにどのように変化するかを予測することを目的とします。恒温槽のカタログ等から得られる技術的な情報だけで、いかに忠実に再現し、予測できるかがポイントとなります。

1 CADモデルの作成

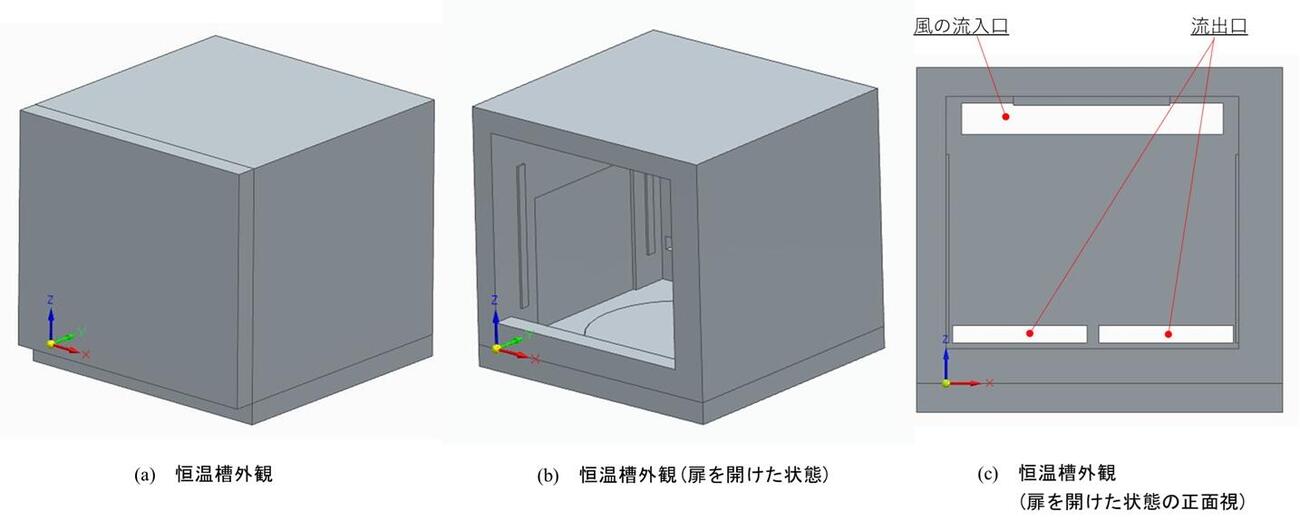

まずは、解析対象である恒温槽の3DモデルをCADソフトウェアにて作成します。3Dモデルは保有する恒温槽の寸法を実測した結果を基に作成しました。3Dデータの作成には三次元CADシステムの作図ソフトウェアであるSolid Edge Classicを使用しました。作成した恒温槽の概略図を図1に示します

図1 今回解析する恒温槽の概略図

☆ポイント☆

細かい凹凸形状やR形状といった、熱や空気の流れに大きな影響を与えない細かい部分は省略し、作図を行いません。完璧な作図を目指すより、現象の傾向を捉えることが、効率的な解析への近道です。

2 解析条件の設定

3Dモデルができあがると、次は、解析条件の設定をします。今回は、三次元CADシステムの解析ソフトウェアであるFloEFD for Solid Edgeを使用しました。解析条件には、対象物の材質、流体の種類や初期温度、圧力のほか、境界条件が含まれます。

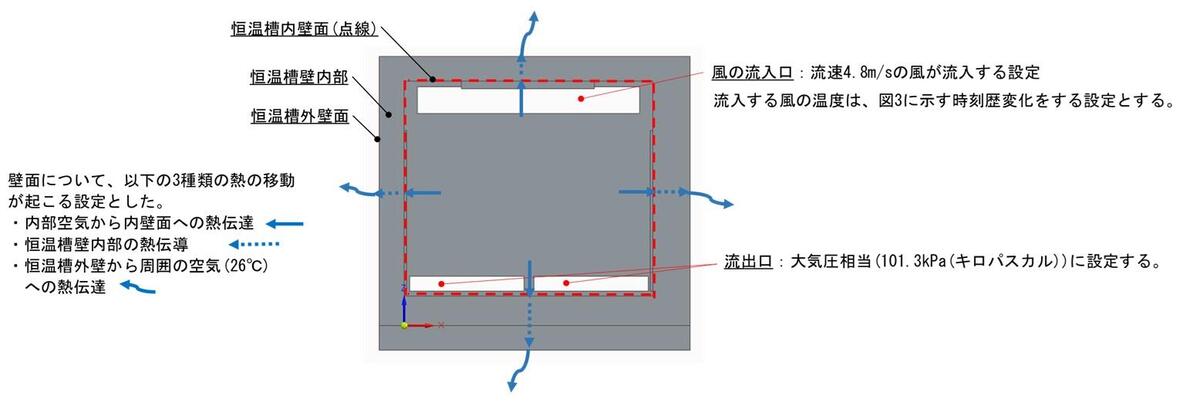

境界条件は、解析対象物と周辺環境との境界面の状態を表す条件で、解析条件の中でも特に重要です。今回行う解析では、以下のように設定します。図2は境界条件の設定内容を示した図です。

(1) 温かい風の槽内への流入

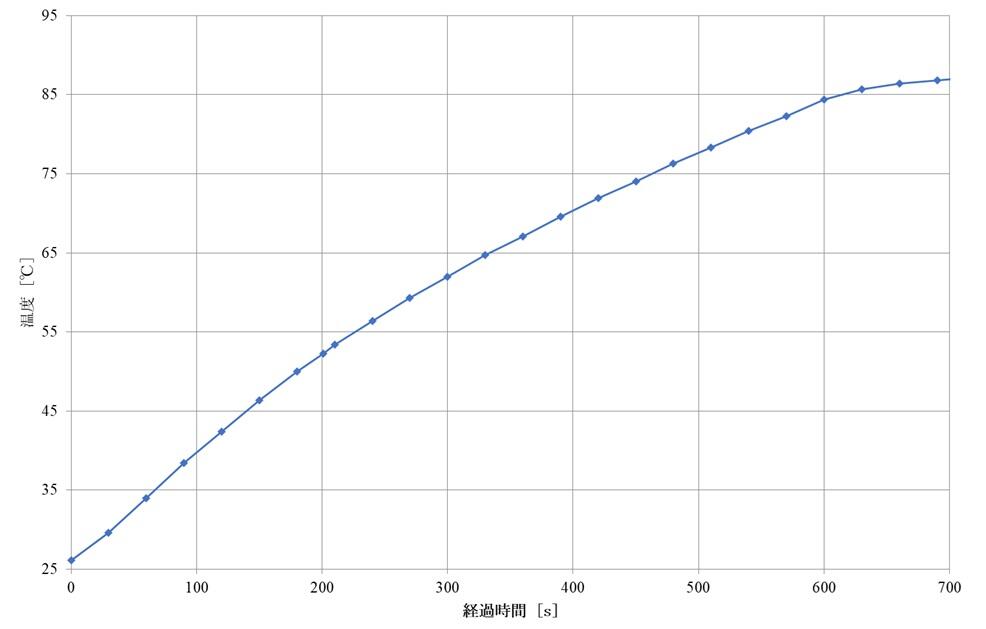

流体として空気を設定します。装置の流入口から、温かい空気が槽内に入ってくることで槽内の温度が上昇します。これを模擬するため、「流入口から、こういう温度の空気が、このくらいの速さで入ってくる」という条件を設定します。今回は、事前に恒温槽流入口の温度の時刻歴データ(図3)と風速を実験により測定して、入力条件とします。

(2) 槽内部の空気の循環

恒温槽には温度調節された空気が流入する流入口のほか、空気が出ていく流出口があります。流出口から吐き出された空気は、再度温度調整されて再び流入口から槽内に戻ってくる循環構造となっています。流出口は、流入口から入ってくる空気により押し出される槽内の空気の逃げ道となるため、大気圧相当の圧力を指定します。なお、循環構造の部分を解析対象としてモデル化する場合、著しく解析に要する計算時間が増えるため、今回は解析対象には含んでいません。

(3) 壁からの熱の逃げ

恒温槽内部は最終的には80℃となるため、槽内部の暖められた空気の熱は、槽の内壁面に伝わり(熱伝達)、次に壁内部を伝わり(熱伝導)、最後は外壁面から周囲の空気へと伝わります(熱伝達)。この「熱の逃げ」も条件に設定することで、より現実的な温度変化を予測できます。

図2 境界条件の設定

図3 流入口から槽内部に入ってくる空気の温度の時刻歴変化

3 解析結果

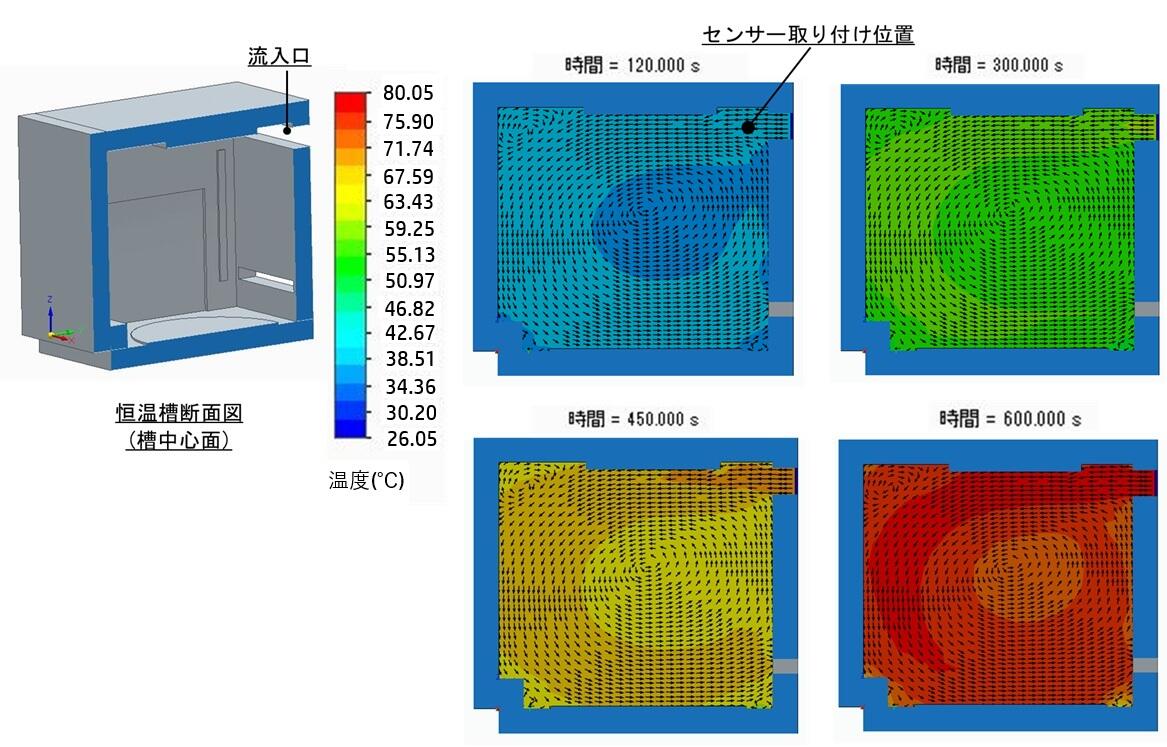

これらの条件を設定して計算を実行すると、槽内部の温度分布や空気の流れが時間と共に変化していく様子が結果として出力されます。図4は、槽中心面において、内部の空気の温度分布について時間に応じた変化(昇温開始から120秒後、300秒後、450秒後、600秒後)を示したものです。図中の矢印は、空気の流れの方向を表しています。この図から次の2つのことがわかります。

(1) 流入口から入ってくる暖かい風は流入口から水平前方に向かって移動し、壁面に沿って流出口に流れている。

(2) 槽中心部はセンサーの取り付け位置に比べて、温度上昇が緩やかである。

図4 槽内部の温度分布(槽中心面)の時刻歴変化

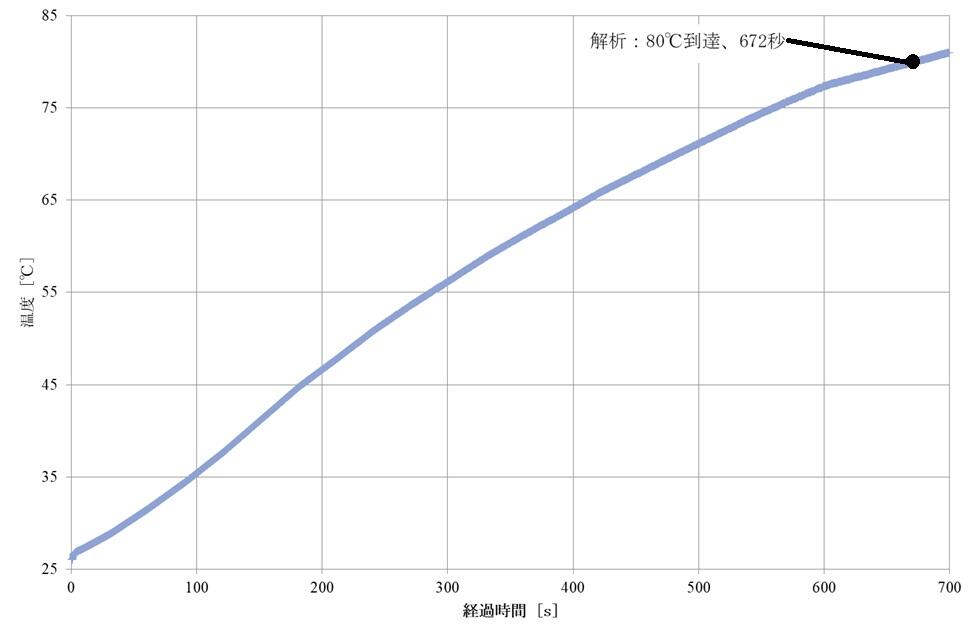

図5は、槽中心部の温度の時刻歴変化をグラフにしたものです。開始から672秒後に80℃に到達していました。

図5 槽中心部の温度の時刻歴変化

4 解析結果と実際の運転(実験)結果の比較

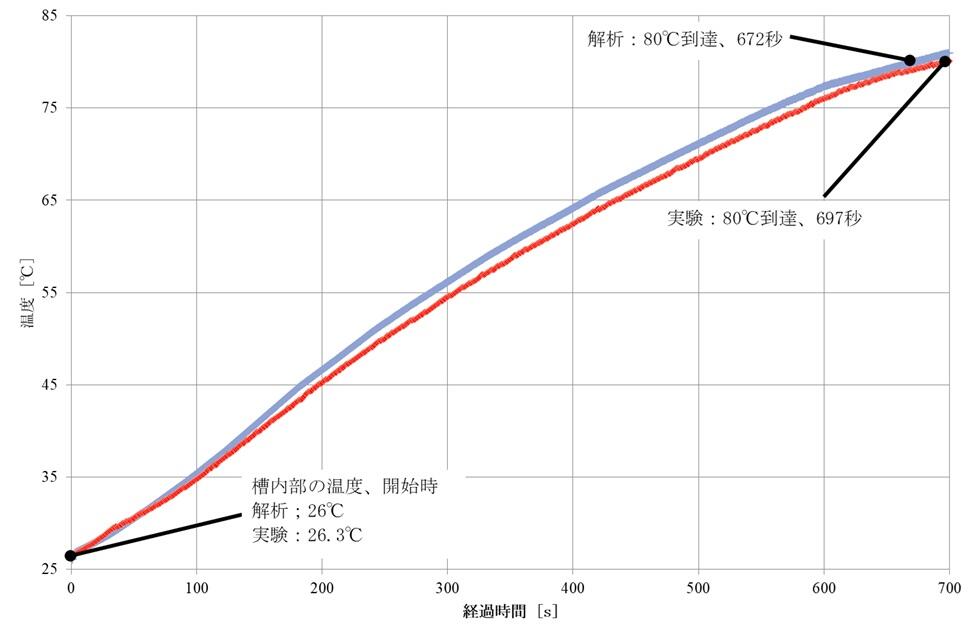

解析結果から槽中心部は672秒で80℃になることがわかりました。ただし、この結果がどの程度正確であるかの確認が必要です。そこで、実際に恒温槽を運転して槽中心部の温度の時刻歴変化を測定した結果と比較してみました。

図6は、槽中心部の温度の時刻歴変化について、解析結果と実験結果を比較したものです。温度の時刻歴変化は近似しており、解析は実験を再現できていると考えてよいと思います。温度上昇開始から80℃に達するまでに要した時間は、実験で697秒、解析で672秒となり、その差は25秒(誤差3.58%)でした。槽中心部の温度変化を予測するという目的に対しては十分な精度で予測できていると考えます。

図6 槽中心部の温度の時刻歴変化(解析と実験の比較)

◆ おわりに

今回の解析では単純化したモデルでありながら、実際の温度変化の傾向を十分とらえられており、設定温度に到達した時刻も96.42%の精度で予測することができました。また、今回検証した解析条件と解析モデルを活用することで、例えば恒温槽内部に設置した試料の表面温度が指定温度になるまでにどのくらいの時間がかかるか、大きな試料を入れた場合に温度分布がどうなるかといった、応用的な検証も可能となります。

今回の事例のように、熱流体解析を活用すれば、熱の移動や流れの変化といった、普段は見ることのできない現象を「見える化」でき、身近な課題解決にも非常に有効です。当センターでは、「こんなことを調べてみたい」「うちの会社の課題にも使えるだろうか」といった御相談を随時お受けしております。解析モデルの作成から結果の解釈まで、皆様の課題に合わせてサポートいたしますので、お気軽にお問い合わせください。

問い合わせ先

工業技術センター システム技術室

TEL : 082-242-4170(代表)

E-mail : kougi@itc.city.hiroshima.jp