技術情報の提供「CAEの活用事例と活用する際のポイントの紹介」

当センターの三次元CADシステムは、CADモデルを作成するCADソフトウェアと同じ画面内で強度、振動特性、熱や流体の流れなどを評価するCAE機能を備えています。製品開発の現場では、設計者自身がこのCAE機能を活用することも増えています。

CAEを有効活用するためには、妥当な結果が得られる解析モデルの作成と解析条件の設定、そして結果を解釈するための知識が必要です。今回は、振動試験用の治具の設計にCAEを活用した事例を紹介するとともに、解析をする際に気を付けるポイントを解説します。

事例紹介 ~ 振動試験用の治具設計へのCAEの活用事例 ~

◆ 背景

ある自動車部品の振動特性を調査するために振動試験を行うことになりました。振動試験では、試料に振動を加えるために、試料を振動試験機に取り付けるための治具が必要です。振動特性を調査する場合、振動数を変化させながら振動を加えます。この際、治具が共振(※1)すると、振動試験機により加えられている振動が試料に正確に伝わらず、振動特性を評価できなくなります。そのため、試験する振動数範囲において、治具は共振を起こさない必要があります。今回は、10~2000Hzまでの振動数範囲で共振しない治具を設計する必要がありました。

※1 共振:加わる振動数と試料の固有振動数が一致した時に、加わる振動よりも大きな振幅で振動する現象。

◆ 解析の流れ

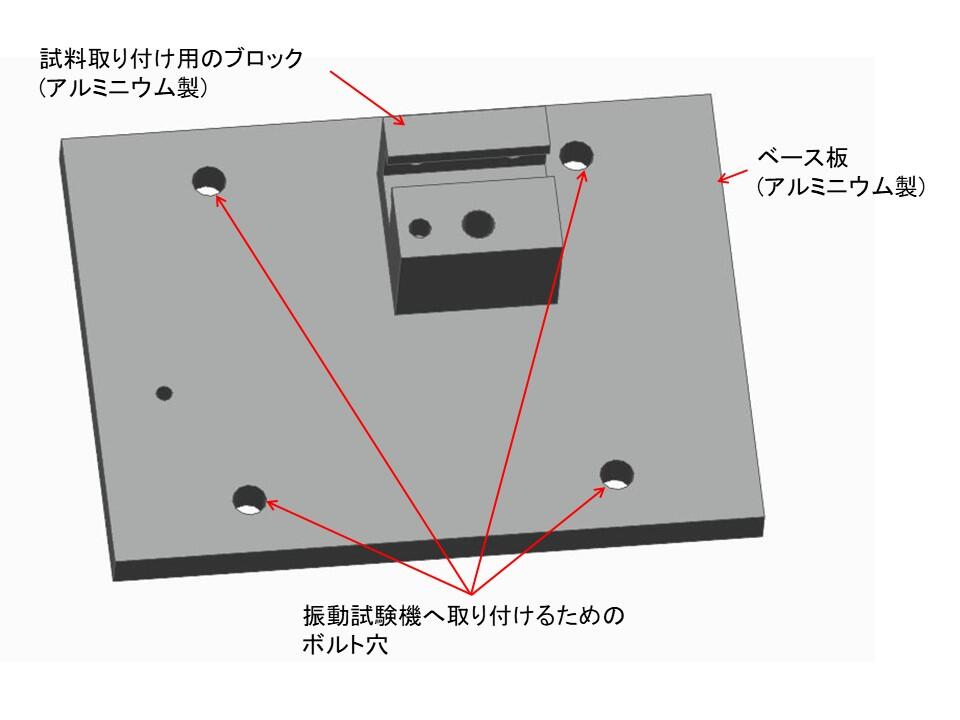

1 CADモデルの作成

まずは、解析対象である治具の3DモデルをCADソフトウェアにて作成します。

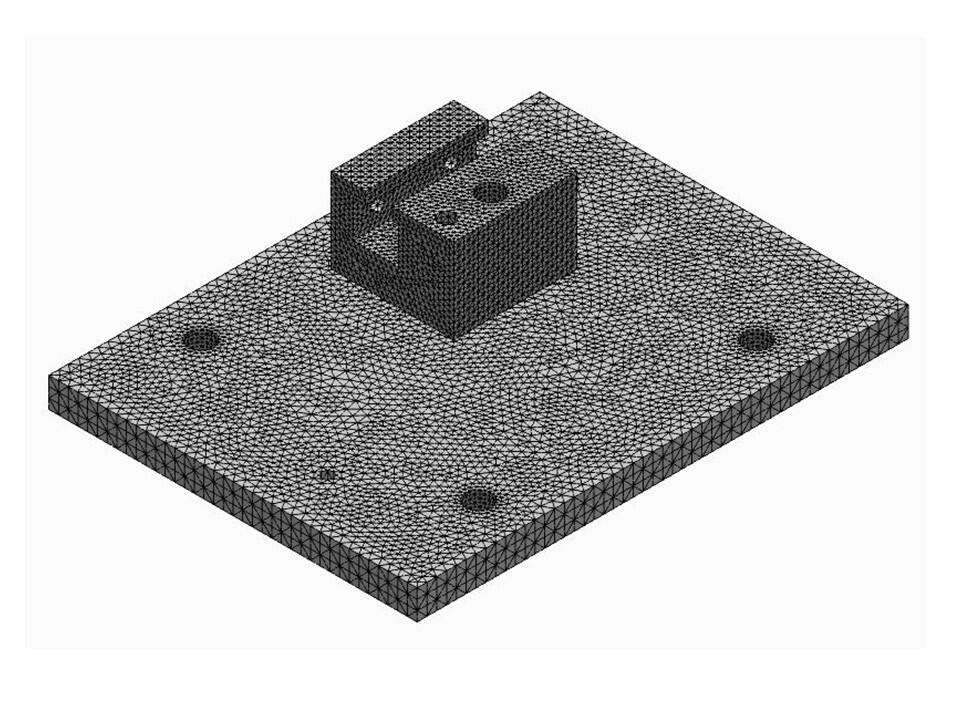

今回評価する治具の概略図

☆ポイント☆

解析に使用するCADモデルを作成する際には、試験に使用する治具、試験機や試験環境のどこまでの範囲を解析対象として扱うかを考える必要があります。

今回は、振動試験機の取付部は、試験を行う10~2000Hzまでの範囲で共振しないと考えられたので、治具部分のみのモデルを作成しました。

もし、振動試験機の取付部も共振する可能性があれば、その部分のCADモデルを作成する必要があります。

2 評価に使用する解析手法の決定

評価には、三次元CADシステムの固有値解析機能を使用します。

固有値解析は、解析対象物が固有に持つ固有振動数と固有モード(変形モード)を求める解析手法です。

加わる振動の振動数と固有振動数が一致すると共振が発生するので、固有振動数を知ることは共振を防ぐために重要です。

☆ポイント☆

評価前に、自分が何を解析したいのか明確にすることが重要です。

今回は共振の有無を評価したいので、固有値解析を採用しました。振動が加わった時の変形量や、応力値を知りたい場合は固有値解析では評価できないため、周波数応答解析などの別の解析手法を使用する必要があります。

また、強度を解析したい場合は、永久変形が残らない範囲を評価するのであれば線形静解析を使用し、解析対象物の破壊までの範囲を評価するのであれば、非線形静解析を使用する必要があります。

このように、評価したい現象に応じて使用する解析手法が変わるので、自分が何を評価したいかを明確にすることが大切です。

3 解析

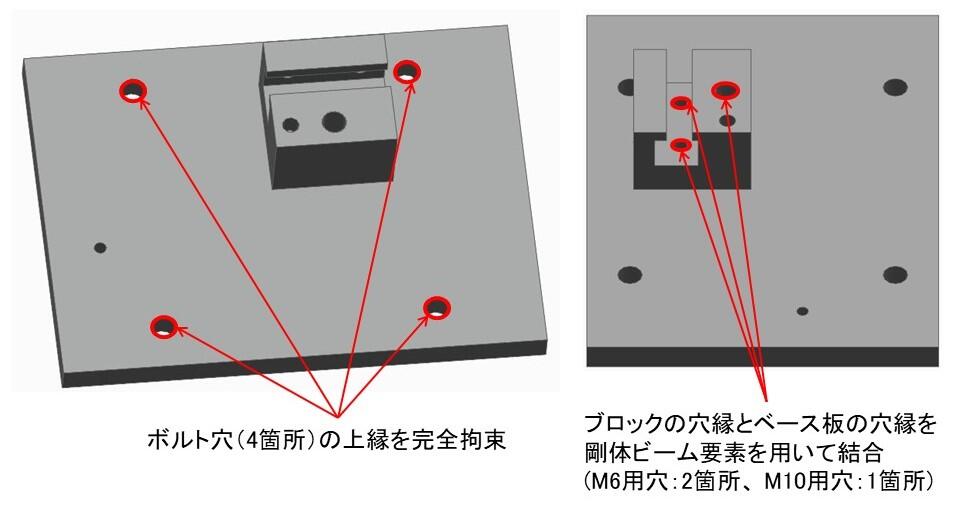

(1) 境界条件の設定

今回作成する治具は、4本のM10ボルトで振動試験機に固定します。

また、ブロック部分は2本のM6ボルトと1本のM10ボルトで治具のベース板に固定します。

固定する部位は、拘束条件として設定します。今回は拘束条件を下図のように設定しました。

拘束条件の設定

☆ポイント☆

部品同士の結合や固定についての条件を拘束条件、荷重を加える条件を負荷条件といい、これらをまとめて境界条件といいます。

境界条件は解析結果に影響する要因の一つです。

境界条件は、どの部位の、どの指標を評価するかに応じて適切に設定する必要があります。

ボルト固定部では、ボルトのモデル化の必要/不要の判断が必要です。

今回、ベース板の試験機への固定部については、ボルトで固定する穴縁を完全拘束する手法を採用しました。

この手法は、2021年度の当センター年報の事例報告にて、実験値と解析値の比較を行い、妥当性を確認したものです。

また、ブロックとベース板の締結部については、ベース板の穴縁とブロックの穴縁を剛体ビーム要素を用いて結合する手法を採用しました。

この手法は、2部品のボルト締結を簡便に表現する際によく使われる手法です。

これらは、今回のような固有振動数の評価を行う場合や固定点から離れた部位のひずみや変形量の評価を行う場合に使用できます。

もし、ボルトに発生する軸力やボルト穴近傍の応力を評価する場合には、ボルトについてもモデルに加える必要があります。

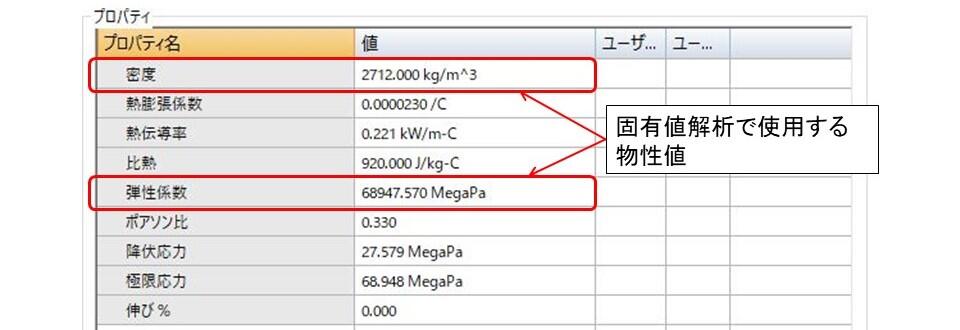

(2) 材料物性値の設定

今回使用した部材はいずれも一般工業用アルミニウムで作られているため、今回使用した機器のCAE機能に登録されているA1060系の物性値を使用しました。

A1060の物性値(CAE機能に登録されている物性値)

☆ポイント☆

物性値は構造解析結果に影響する要因の一つです。

当センターの三次元CADシステムのCAE機能では、材料ライブラリとして、解析に必要な様々な材料の物性値が登録されています。

また、ユーザが独自に物性値を入力して解析することも可能です。

市販されている多くの解析ソフトウェア(※2)には、材料ライブラリとして材料情報が登録されていますが、ソフトウェアによって物性値の単位が異なることがあるので御注意ください。

※2 無償で公表されているソフトウェアもある。

(3) 要素分割

当センターの三次元CADシステムのCAE機能では有限要素法という手法が採用されています。

この手法は、まず対象物の形状を有限個の小さい要素に分割し、分割した要素ごとでの力のつり合い式を作ります。

次に、全ての要素の力のつり合い式を行列式の形にまとめて、解を求める手法です。

小さい要素への分割は、CAE機能に搭載されている自動要素分割機能を使って行います。

要素分割後の治具モデル

☆ポイント☆

要素分割時の要素サイズは解析結果に影響する要因の一つです。

要素はメッシュとも呼ばれ、メッシュサイズが大きすぎると、解析時間は短かくなりますが、実際の現象との誤差が大きくなります。

逆に、小さすぎると計算負荷が増えることで解析時間が増えます。

一般的には、メッシュサイズを小さくしていくと、解析で求まる変位やひずみの値が徐々に一定の値に収束していきます。

そのため、要素分割の妥当性確認として、事前に対象物を簡略化したモデルを作成して、要素分割数を数種類変えて解析を行い、評価したい指標の値が収束する要素分割数を確認する作業が必要です。

また、メッシュ形状の歪みが大きくなると解析結果が変わることがあるため、評価したい部位のメッシュ形状には注意が必要です。

(4) 解析の実行

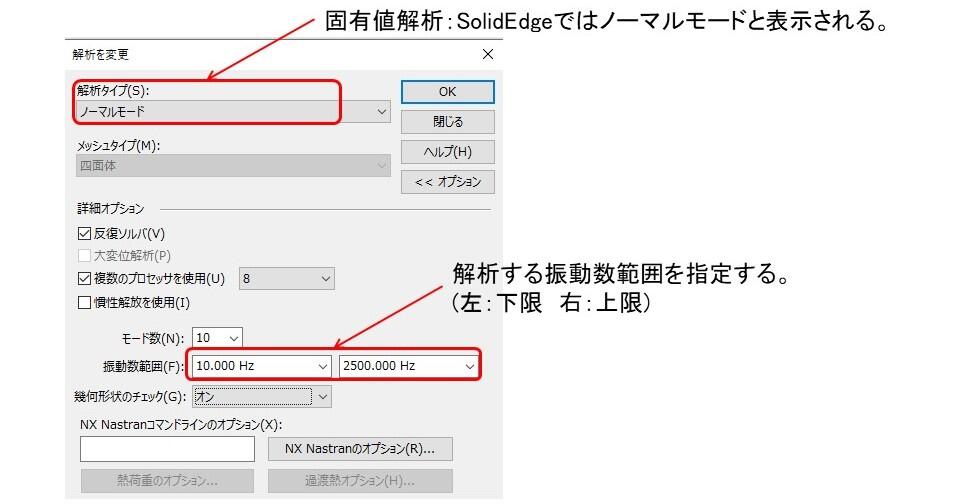

拘束条件と材料物性値を指定した後、計算する振動数範囲を設定することで解析を実行できます。

試験する振動数範囲は10~2000Hzまでですが、解析と実際の現象との誤差が出ることを考慮して2500Hzまでの振動数で解析しました。

振動数範囲の設定画面

◆ 解析結果

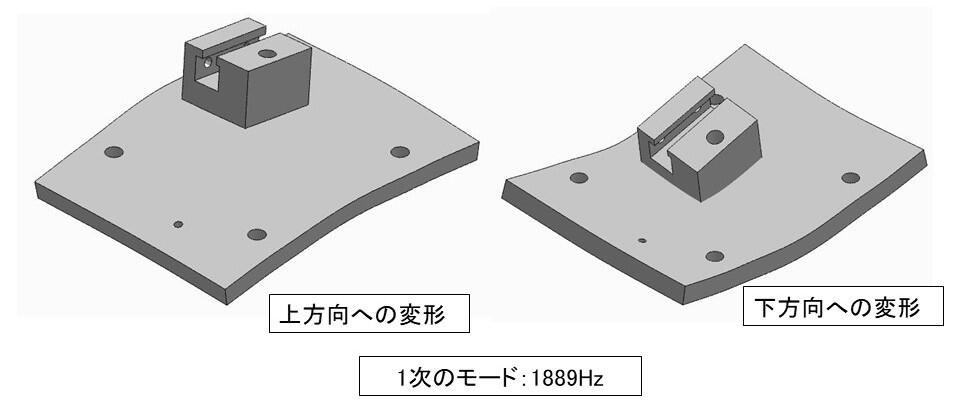

解析結果から、1889Hzに固有振動数があることがわかりました。

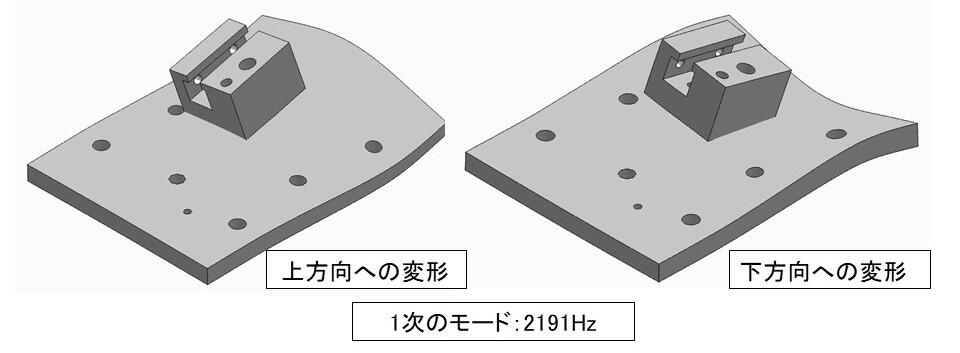

その時の変形モードは下図のとおりです。この図から、振動によりベース板の中央部が上下方向に曲げ変形することが確認できます。

解析結果(1次のモード)

◆ 対策案

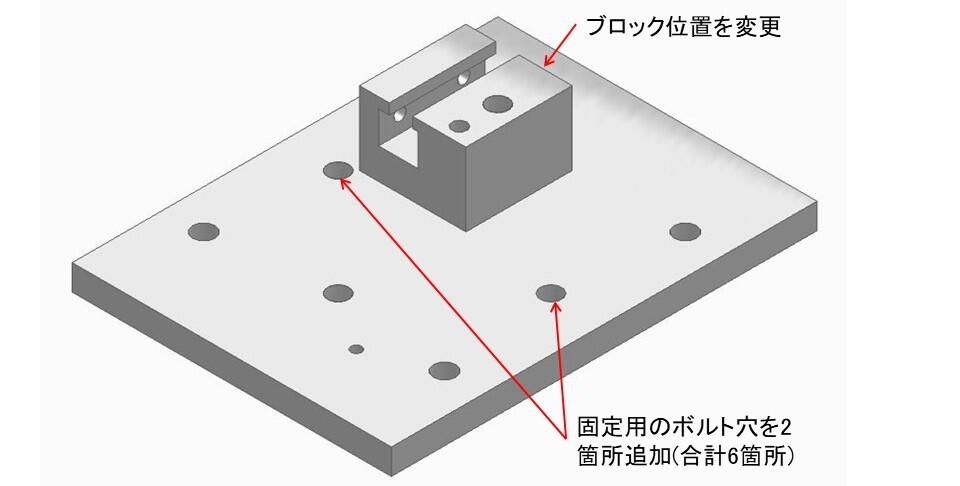

固有値解析で確認できた1次のモードの固有振動数を2000Hz以上にしたいので、固有振動数が高くなるように対策する必要があります。

固有振動数を高くするためには、剛性をあげるか、重量を軽くする必要があります。

剛性をあげる方法としては、ベース板の板厚を増やす、ボルト締結箇所を増やして取付剛性をあげる方法が考えられます。

重量を軽くする方法としては、余肉を加工により除去する方法などが考えられます。

今回は、振動試験機側に締結箇所を追加できるネジ穴があったので、ブロック位置を変更し、ボルト穴を2箇所追加して、合計6箇所で固定する治具に変更しました。

治具概略図(対策後)

◆ 対策案での解析結果

対策案での解析結果は下図のとおりです。

1次の変形モードが変わり、固有振動数も2191Hzとなったので、2000Hzまでの範囲には固有振動数がなくなりました。

対策後の解析結果(1次のモード)

◆ 実際に作成した治具の振動特性の確認

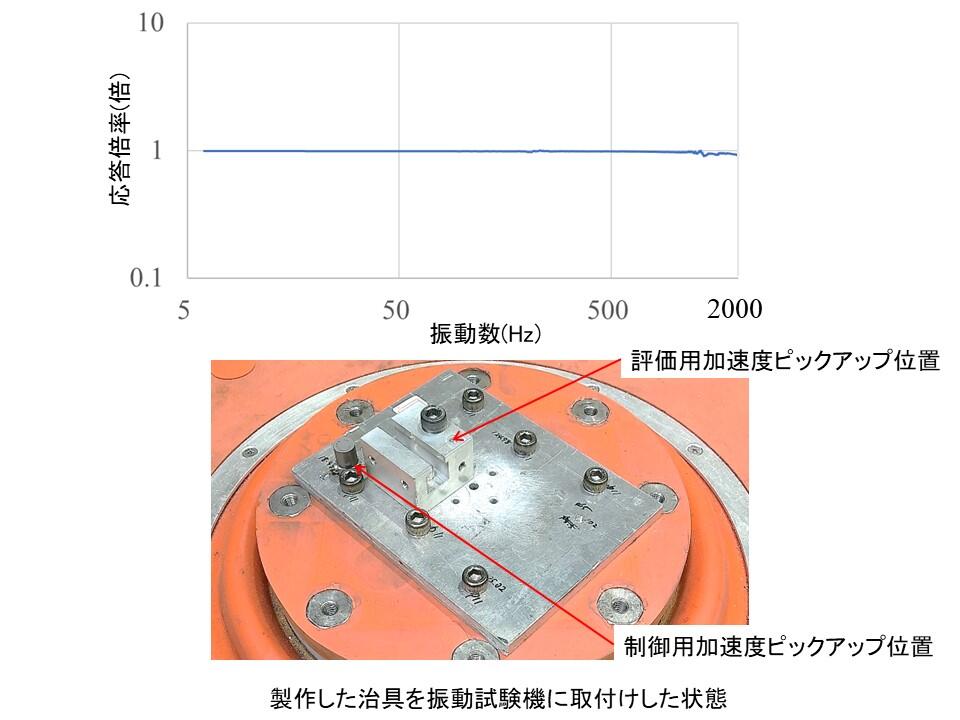

CAEで検証した結果をもとに、治具を製作後、実際に振動試験機に固定し、振動特性を確認した結果が下図のとおりです。

グラフの縦軸が応答倍率、横軸が振動数です。

応答倍率は、下写真の評価用加速度ピックアップ位置での加速度を制御用の加速度ピックアップ位置の加速度で割った値です。

応答倍率が1を超えて共振峰を形成すると共振と判断しますが、すべて1付近であり、CAEの解析どおり、2000Hz以下で共振がないことがわかります。これにより、適切な治具であることが確認できました。

製作した治具の振動特性確認

◆ おわりに

今回、CAE機能の数値解析を使用して事前検証を行ったことで、治具の作り直しの工数と材料費を削減できました。このように、CAEを活用することで、製品開発時の手戻りやコスト低減につなげることができます。CAEを有効に使っていくためには、妥当な解析条件の設定が必要であり、妥当な解析条件と判断するには、境界条件や要素分割の検証が必要であることを解説しました。解析条件や解析モデルの妥当性確認を実際に行ってみると、意外と時間がかかります。そのため、解析を行うことで逆に設計や開発の手間が増えてしまったという経験がある方もいらっしゃるかもしれません。しかし、妥当性確認の中で得られた解析条件設定や解析モデル作成のノウハウは、蓄積していくことで同様な解析対象物の解析に適用することが可能です。CAEの利用を始めた直後は解析ごとに、妥当性確認が必要かもしれませんが、ノウハウが蓄積されることで、徐々に妥当性確認に要する手間やコストが減り、手戻りの削減、試作工数及び費用の低減といった解析を活用する効果が発揮されると思います。

当センターでは、今回の事例で使用した三次元CADシステムを依頼試験として利用可能なほか、構造解析や熱流体解析の活用について技術的な指導も可能です。また、自社で構造解析ソフトをお持ちでその活用にお困りの方、これから構造解析を始めてみようとお考えの方向けの研修会を毎年開催しております。機器や研修会へのお問合せ、各種解析についてお困りのことがございましたら、以下までお問い合わせください。

問い合わせ先

工業技術センター システム技術室

TEL : 082-242-4170(代表)

E-mail : kougi@itc.city.hiroshima.jp